Rozpoczynając ekscytujący projekt – niezależnie od tego, czy chodzi o budowę precyzyjnej i bezbłędnej stacjonarnej maszyny CNC, czy płynnie poruszającego się ramienia robota – wybór odpowiednich kluczowych komponentów zasilających jest często kluczem do sukcesu. Spośród licznych komponentów wykonawczych, mikrosilniki krokowe stały się preferowanym wyborem twórców, inżynierów i producentów ze względu na precyzyjne sterowanie w pętli otwartej, doskonałe utrzymanie momentu obrotowego i stosunkowo niski koszt.

Jednak w obliczu szerokiej gamy modeli i złożonych parametrów, jak wybrać najodpowiedniejszy mikrosilnik krokowy do robota lub maszyny CNC? Wybór niewłaściwej opcji może skutkować niską dokładnością, niewystarczającą mocą, a nawet niepowodzeniem projektu. Ten poradnik posłuży Ci jako kompletny podręcznik wyboru, krok po kroku wyjaśniając wszystkie kluczowe czynniki i pomagając w podejmowaniu trafnych decyzji.

Krok 1: Zrozumienie podstawowych wymagań – fundamentalnej różnicy między robotami a CNC

Przed przystąpieniem do analizy parametrów należy wyjaśnić podstawowe wymagania dotyczące scenariusza zastosowania silnika.

Projekty robotyczne (takie jak ramiona robotyczne, roboty mobilne):

Podstawowe wymagania: dynamiczna reakcja, masa, rozmiar i wydajność. Przeguby robotów wymagają częstego zatrzymywania się, zmiennej prędkości i zmian kierunku, a masa silnika bezpośrednio wpływa na całkowite obciążenie i zużycie energii.

Kluczowe wskaźniki: Zwróć szczególną uwagę na krzywą momentu obrotowego (szczególnie momentu obrotowego przy średnich i dużych prędkościach) oraz stosunek mocy do masy.

Obrabiarki CNC (takie jak grawerki 3-osiowe, maszyny do cięcia laserowego):

Podstawowe wymagania: siła ciągu, płynność ruchu, utrzymanie momentu obrotowego i precyzja. Obrabiarki CNC muszą pokonywać ogromny opór podczas cięcia lub grawerowania, zapewniać płynny ruch, aby uniknąć wibracji, oraz precyzyjnie pozycjonować.

Kluczowe wskaźniki: Należy zwrócić większą uwagę na utrzymanie momentu obrotowego przy niskich prędkościach, rozdzielczość mikrokroków w celu zmniejszenia wibracji i sztywność silnika.

Zrozumienie tej fundamentalnej różnicy stanowi podstawę wszelkich późniejszych decyzji selekcyjnych.

Krok 2: Interpretacja pięciu kluczowych parametrów mikrosilników krokowych

Oto pięć podstawowych parametrów, na które należy zwrócić uwagę w podręczniku danych.

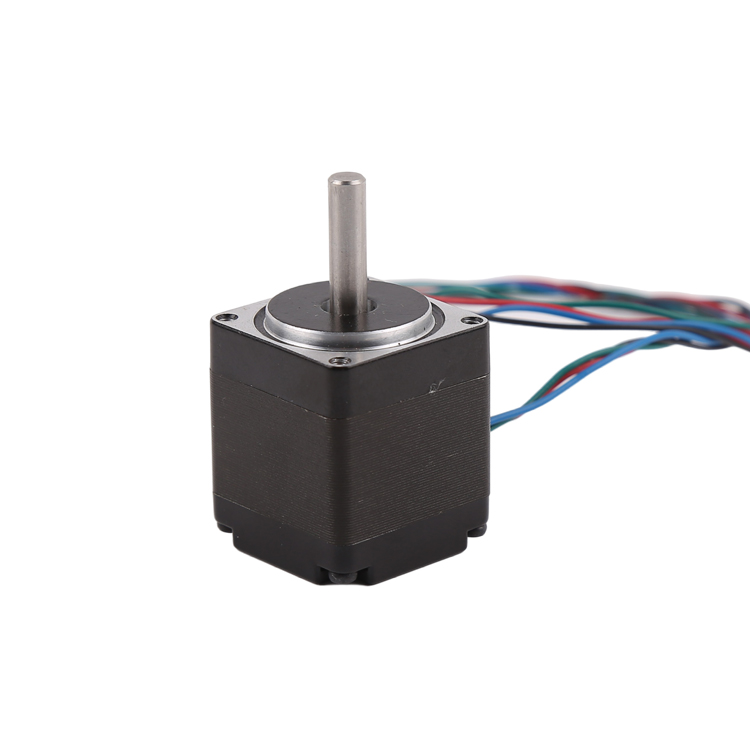

1. Rozmiar i moment obrotowy – podstawa wytrzymałości

Rozmiar (numer bazowy maszyny): Zwykle wyrażane w milimetrach (np. NEMA 11, 17, 23). Norma NEMA definiuje wymiary montażowe silników, a nie ich wydajność. NEMA 17 to najpopularniejszy rozmiar dla robotów stacjonarnych i CNC, zapewniający dobrą równowagę między rozmiarem a momentem obrotowym. Mniejszy NEMA 11/14 nadaje się do przegubów robotów o małym obciążeniu; większy NEMA 23 nadaje się do dużych obrabiarek CNC.

Utrzymanie momentu obrotowego: Jednostką jest N·cm lub Oz·in. Jest to maksymalny moment obrotowy, jaki silnik może wygenerować, gdy jest zasilany, ale nie obraca się. Jest to najważniejszy wskaźnik pomiaru wytrzymałości silnika. W przypadku obrabiarek CNC wymagany jest wystarczający moment trzymania, aby przeciwstawić się siłom skrawania; w przypadku robotów konieczne jest obliczenie maksymalnego momentu obrotowego wymaganego dla połączeń.

Jak oszacować wymagany moment obrotowy?

W przypadku obrabiarek CNC, generalnie przyjmuje się, że wymagany jest moment obrotowy zapewniający co najmniej 20-30 N (około 2-3 kilogramów) siły osiowej. Należy go przeliczyć na skok i sprawność śruby. W przypadku robotów wymagane są złożone obliczenia dynamiczne oparte na długości ramienia, masie ładunku i przyspieszeniu. Należy pamiętać o pozostawieniu marginesu momentu obrotowego wynoszącego 30%-50%, aby uwzględnić niepewne czynniki, takie jak tarcie i bezwładność.

2.Kąt kroku i dokładność – dusza kroku

Kąt kroku: np. 1,8° lub 0,9°. Silnik 1,8° wykonuje jeden obrót co 200 kroków, podczas gdy silnik 0,9° wymaga 400 kroków. Im mniejszy kąt kroku, tym wyższa dokładność silnika. Silnik 0,9° zazwyczaj pracuje płynniej przy niskich prędkościach.

3. Prąd i napięcie – dopasowanie sterowników

Prąd fazowy: Jednostką jest amper (A). Jest to maksymalny prąd znamionowy, jaki może wytrzymać każde uzwojenie fazowe silnika. Ten parametr bezpośrednio decyduje o wyborze napędu. Wyjściowa wydajność prądowa napędu musi być dopasowana do silnika.

Napięcie: Silniki są zazwyczaj zasilane napięciem znamionowym, ale rzeczywiste napięcie robocze może być znacznie wyższe (określane przez sterownik). Wyższe napięcie pomaga poprawić wydajność silnika przy dużej prędkości obrotowej.

4. Indukcyjność i wysoka prędkość – kluczowe czynniki, które łatwo przeoczyć

Indukcyjność jest kluczowym czynnikiem wpływającym na moment obrotowy silnika przy dużej prędkości obrotowej. Silniki o niskiej indukcyjności mogą szybciej generować prąd, co przekłada się na lepszą wydajność przy dużych prędkościach. Jeśli przeguby robota muszą się szybko obracać lub jeśli maszyna CNC chce zwiększyć prędkość posuwu, należy priorytetowo wybrać modele o niskiej indukcyjności.

5. Typ wału i sposób linii wychodzącej – szczegóły połączenia mechanicznego

Typy wałów: Oś optyczna, pojedynczy wał płaski, podwójny wał płaski, wał przekładni. Trymer typu D (pojedynczy wał płaski) jest najpopularniejszy i skutecznie zapobiega poślizgowi sprzęgła.

Metoda wychodząca: Bezpośrednie wyjście lub wtyczka. Metoda wtykowa (np. z 4- lub 6-pinową głowicą lotniczą) jest wygodna w instalacji i konserwacji oraz stanowi bardziej profesjonalny wybór.

Krok 3: Niezbędny partner – jak wybrać sterownik silnika krokowego

Silnik sam w sobie nie może działać i musi być sparowany ze sterownikiem silnika krokowego. Jakość sterownika bezpośrednio decyduje o ostatecznej wydajności systemu.

Mikrokrok: Podziel cały krok na wiele mikrokroków (np. 16, 32, 256 mikrokroków). Główną funkcją mikrokroków jest zapewnienie wyjątkowo płynnego ruchu silnika, co znacznie redukuje wibracje i hałas, co jest kluczowe dla jakości powierzchni obrabiarek CNC.

Kontrola prądu: Doskonałe sterowniki posiadają funkcję automatycznej redukcji prądu o połowę. Automatycznie zmniejszają prąd, gdy silnik jest nieruchomy, zmniejszając generowanie ciepła i zużycie energii.

Typowe układy/moduły sterowników:

Poziom wejściowy: A4988 - Niski koszt, odpowiedni do prostych projektów robotycznych.

Wybór głównego nurtu: TMC2208/TMC2209 — obsługuje cichą jazdę (tryb StealthShop), pracuje wyjątkowo cicho, jest doskonałym wyborem do obrabiarek CNC i oferuje bardziej zaawansowane funkcje sterowania.

Wysoka wydajność: DRV8825/TB6600- zapewnia wyższe natężenie prądu i napięcie, nadaje się do zastosowań wymagających większego momentu obrotowego.

Pamiętać: Dobry kierowca potrafi maksymalnie wykorzystać potencjał silnika.

Krok 4: Praktyczny proces selekcji i powszechne błędne przekonania

Czteroetapowa metoda selekcji:

Zdefiniuj obciążenie: Dokładnie określ maksymalną wagę, wymagane przyspieszenie i prędkość, jakich potrzebuje Twoja maszyna, aby się poruszać.

Oblicz moment obrotowy: Aby oszacować wymagany moment obrotowy, skorzystaj z kalkulatora momentu obrotowego online lub wzoru mechanicznego.

Wstępny dobór silników: Wybierz 2-3 modele kandydackie na podstawie wymagań dotyczących momentu obrotowego i rozmiaru i porównaj ich krzywe momentu obrotowego i prędkości.

Kierowca meczu: Wybierz odpowiedni moduł sterownika i zasilacz na podstawie prądu fazowego silnika i wymaganych funkcji (takich jak wyciszenie, wysoki podział).

Powszechne błędne przekonania (poradnik jak unikać dołów):

Błędne przekonanie 1: Im większy moment obrotowy, tym lepiej. Zbyt duży moment obrotowy oznacza większe silniki, większą masę i wyższe zużycie energii, co jest szczególnie szkodliwe dla stawów robota.

Błędne przekonanie 2:Skup się wyłącznie na utrzymaniu momentu obrotowego i ignoruj moment obrotowy przy wysokich prędkościach. Silnik ma wysoki moment obrotowy przy niskich prędkościach, ale wraz ze wzrostem prędkości moment obrotowy będzie spadał. Koniecznie sprawdź wykres krzywej momentu obrotowego.

Błędne przekonanie 3: Niewystarczające zasilanie. Zasilanie jest źródłem energii systemu. Słabe zasilanie nie jest w stanie zapewnić silnikowi pełnej wydajności. Napięcie zasilania powinno być co najmniej równe połowie napięcia znamionowego sterownika, a wydajność prądowa powinna być większa niż 60% sumy prądów wszystkich faz silnika.

Krok 5: Zaawansowane rozważania – kiedy należy brać pod uwagę systemy zamknięte?

Tradycyjne silniki krokowe są sterowane w pętli otwartej, a jeśli obciążenie jest zbyt duże i powoduje „gubienie kroku” silnika, sterownik nie jest tego świadomy. Jest to poważny błąd w zastosowaniach wymagających 100% niezawodności, takich jak komercyjna obróbka CNC.

Silnik krokowy z zamkniętą pętlą sterowania posiada wbudowany enkoder z tyłu, który monitoruje położenie w czasie rzeczywistym i koryguje błędy. Łączy on zalety wysokiego momentu obrotowego silników krokowych i niezawodności serwosilników. Jeśli Twój projekt:

Nie jest dopuszczalne żadne ryzyko odchylenia.

Należy w pełni wykorzystać maksymalną wydajność silnika (pętla zamknięta pozwala na osiągnięcie wyższych prędkości).

Używa się go w przypadku produktów komercyjnych.

Dlatego warto zainwestować w układ krokowy z zamkniętą pętlą.

Wniosek

Wybór odpowiedniego mikrosilnika krokowego do robota lub maszyny CNC to proces inżynierii systemowej, który wymaga kompleksowego rozważenia aspektów mechanicznych, elektrycznych i sterowania. Nie ma „najlepszego” silnika, jest tylko „najbardziej odpowiedni”.

Podsumowując kluczowe punkty, zaczynając od scenariusza zastosowania, roboty priorytetowo traktują dynamikę i masę, podczas gdy obrabiarki CNC priorytetowo traktują moment statyczny i stabilność. Należy dokładnie poznać kluczowe parametry, takie jak moment obrotowy, prąd i indukcyjność, i wyposażyć je w doskonały sterownik oraz odpowiednie źródło zasilania. Mam nadzieję, że dzięki wskazówkom zawartym w tym artykule z pewnością dokonasz idealnego wyboru dla swojego kolejnego wielkiego projektu, zapewniając precyzję, moc i niezawodność swoich konstrukcji.

Czas publikacji: 25.09.2025