Silniki krokoweMoże być używany do regulacji prędkości i położenia bez użycia urządzeń sprzężenia zwrotnego (tj. sterowania w pętli otwartej), dzięki czemu to rozwiązanie napędowe jest zarówno ekonomiczne, jak i niezawodne. Napęd krokowy jest bardzo szeroko stosowany w urządzeniach automatyki i przyrządach. Jednak wielu użytkowników i personel techniczny ma pytania dotyczące wyboru odpowiedniego silnika krokowego, optymalnego działania napędu krokowego lub innych kwestii. Niniejszy artykuł omawia dobór silników krokowych, koncentrując się na zastosowaniu doświadczeń inżynieryjnych w dziedzinie silników krokowych. Mam nadzieję, że popularyzacja silników krokowych w urządzeniach automatyki będzie miała znaczenie.

1. Wprowadzeniesilnik krokowy

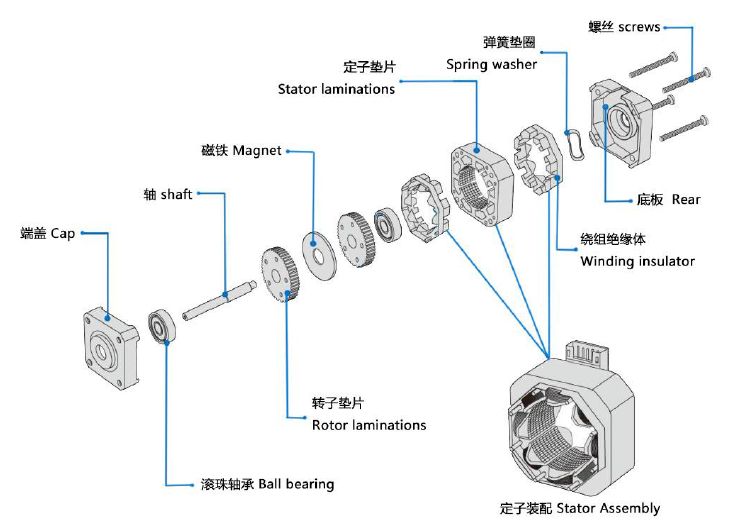

Silnik krokowy jest również znany jako silnik impulsowy lub silnik krokowy. Przesuwa się o określony kąt za każdym razem, gdy stan wzbudzenia zmienia się zgodnie z sygnałem impulsowym wejściowym, i pozostaje nieruchomy w określonej pozycji, gdy stan wzbudzenia pozostaje niezmieniony. Pozwala to silnikowi krokowemu na przekształcenie sygnału impulsowego wejściowego w odpowiadające mu przesunięcie kątowe sygnału wyjściowego. Kontrolując liczbę impulsów wejściowych, można dokładnie określić przesunięcie kątowe sygnału wyjściowego w celu uzyskania optymalnego pozycjonowania; a kontrolując częstotliwość impulsów wejściowych, można precyzyjnie kontrolować prędkość kątową sygnału wyjściowego i osiągnąć cel regulacji prędkości. Pod koniec lat 60. XX wieku pojawiło się wiele praktycznych silników krokowych, a ostatnie 40 lat przyniosło ich dynamiczny rozwój. Silniki krokowe stały się podstawowym rodzajem silników prądu stałego, asynchronicznych i synchronicznych. Istnieją trzy rodzaje silników krokowych: reaktywne (typ VR), z magnesami trwałymi (typ PM) i hybrydowe (typ HB). Hybrydowy silnik krokowy łączy zalety dwóch pierwszych typów silników krokowych. Silnik krokowy składa się z wirnika (rdzenia wirnika, magnesów trwałych, wału, łożysk kulkowych), stojana (uzwojenia, rdzenia stojana), przedniej i tylnej pokrywy itd. Najbardziej typowy dwufazowy hybrydowy silnik krokowy ma stojan z 8 dużymi zębami, 40 małymi zębami i wirnik z 50 małymi zębami; silnik trójfazowy ma stojan z 9 dużymi zębami, 45 małymi zębami i wirnik z 50 małymi zębami.

2. Zasada sterowania

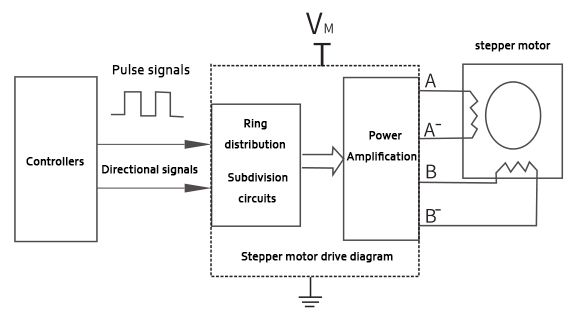

Tensilnik krokowynie może być bezpośrednio podłączony do źródła zasilania, ani nie może bezpośrednio odbierać sygnałów impulsów elektrycznych, musi być realizowany za pomocą specjalnego interfejsu - sterownika silnika krokowego, aby współdziałać z zasilaniem i sterownikiem. Sterownik silnika krokowego składa się zazwyczaj z rozdzielacza pierścieniowego i obwodu wzmacniacza mocy. Dzielnik pierścieniowy odbiera sygnały sterujące ze sterownika. Za każdym razem, gdy odebrany jest sygnał impulsowy, wyjście dzielnika pierścieniowego jest konwertowane jednokrotnie, więc obecność lub brak oraz częstotliwość sygnału impulsowego może określić, czy prędkość silnika krokowego jest wysoka czy niska, przyspieszając lub zwalniając w celu uruchomienia lub zatrzymania. Rozdzielacz pierścieniowy musi również monitorować sygnał kierunku ze sterownika, aby określić, czy zmiany stanu jego wyjścia są w kolejności dodatniej czy ujemnej, a tym samym określić sterowanie silnikiem krokowym.

3. Główne parametry

①Numer bloku: głównie 20, 28, 35, 42, 57, 60, 86 itd.

② Liczba faz: liczba cewek w silniku krokowym. Liczba faz silnika krokowego zazwyczaj jest dwufazowa, trójfazowa i pięciofazowa. W Chinach stosuje się głównie silniki dwufazowe, choć w niektórych zastosowaniach występują również silniki trójfazowe. W Japonii częściej stosuje się silniki pięciofazowe.

③Kąt kroku: odpowiadający sygnałowi impulsowemu, kątowemu przemieszczeniu obrotu wirnika silnika. Wzór na obliczenie kąta kroku silnika krokowego jest następujący.

Kąt kroku = 360° ÷ (2mz)

m liczba faz silnika krokowego

Z - liczba zębów wirnika silnika krokowego.

Zgodnie z powyższym wzorem kąt kroku silników krokowych dwufazowych, trójfazowych i pięciofazowych wynosi odpowiednio 1,8°, 1,2° i 0,72°

④ Moment trzymania: to moment obrotowy uzwojenia stojana silnika przy prądzie znamionowym, gdy wirnik się nie obraca, a stojan blokuje wirnik. Moment trzymania jest najważniejszym parametrem silników krokowych i stanowi podstawę doboru silnika.

⑤ Moment pozycjonujący: to moment obrotowy wymagany do obrócenia wirnika siłą zewnętrzną, gdy silnik nie przepływa prądu. Moment obrotowy jest jednym ze wskaźników wydajności silnika, służącym do oceny jego pracy. W przypadku braku innych parametrów, im mniejszy moment pozycjonujący, tym mniejszy „efekt szczeliny”, co korzystnie wpływa na płynność pracy silnika przy niskiej prędkości. Charakterystyka częstotliwości momentu obrotowego: odnosi się głównie do charakterystyki częstotliwości momentu obrotowego, stabilna praca silnika przy określonej prędkości może wytrzymać maksymalny moment obrotowy bez utraty kroku. Krzywa moment-częstotliwość służy do opisu zależności między maksymalnym momentem obrotowym a prędkością (częstotliwością) bez utraty kroku. Krzywa częstotliwości momentu obrotowego jest ważnym parametrem silnika krokowego i stanowi podstawę doboru silnika.

⑥ Prąd znamionowy: prąd uzwojenia silnika wymagany do utrzymania momentu znamionowego, wartość skuteczna

4. Wybór punktów

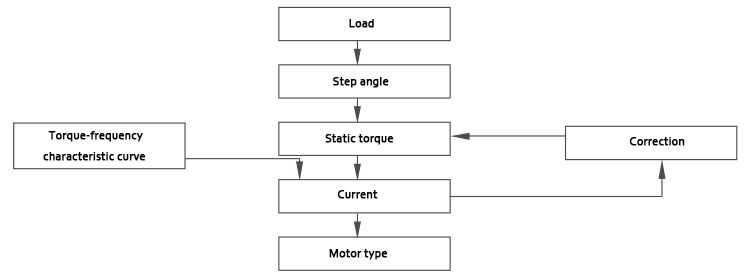

W zastosowaniach przemysłowych wykorzystuje się silniki krokowe o prędkości do 600 ~ 1500 obr./min. Przy wyższych prędkościach można rozważyć sterowanie silnikiem krokowym w pętli zamkniętej lub wybrać bardziej odpowiedni program serwonapędu, wykonując kroki wyboru silnika krokowego (patrz rysunek poniżej).

(1) Wybór kąta kroku

W zależności od liczby faz silnika, istnieją trzy rodzaje kąta kroku: 1,8° (dwufazowy), 1,2° (trójfazowy) i 0,72° (pięciofazowy). Oczywiście, pięciofazowy kąt kroku ma najwyższą dokładność, ale jego silnik i sterownik są droższe, dlatego jest rzadko stosowany w Chinach. Ponadto, popularne sterowniki krokowe wykorzystują obecnie technologię podziału napędu, co w przypadku czterech poniższych podziałów nadal gwarantuje dokładność kąta kroku podziału. Jeśli więc weźmiemy pod uwagę tylko wskaźniki dokładności kąta kroku, pięciofazowy silnik krokowy można zastąpić dwufazowym lub trójfazowym silnikiem krokowym. Na przykład, w zastosowaniu pewnego rodzaju przewodu do obciążenia śruby 5 mm, jeśli używany jest dwufazowy silnik krokowy i sterownik jest ustawiony na 4 podziałki, liczba impulsów na obrót silnika wynosi 200 x 4 = 800, a ekwiwalent impulsu wynosi 5 ÷ 800 = 0,00625 mm = 6,25 μm, ta dokładność może spełnić większość wymagań aplikacji.

(2) Wybór momentu statycznego (momentu trzymającego)

Do powszechnie stosowanych mechanizmów przenoszenia obciążenia należą pasy synchroniczne, pręty z włókna szklanego, mechanizmy zębate itp. Klienci najpierw obliczają obciążenie swojej maszyny (głównie moment przyspieszenia i moment tarcia) przeliczane na wymagany moment obciążenia na wale silnika. Następnie, zgodnie z maksymalną prędkością obrotową wymaganą przez kwiaty elektryczne, następujące dwa różne przypadki użycia służą do wyboru odpowiedniego momentu trzymającego silnika krokowego ① dla zastosowania wymaganej prędkości silnika wynoszącej 300pm lub mniej: jeśli obciążenie maszyny jest przeliczane na wymagany moment obciążenia wału silnika T1, wówczas ten moment obciążenia jest mnożony przez współczynnik bezpieczeństwa SF (zwykle przyjmowany jako 1,5–2,0), czyli wymagany moment trzymający silnika krokowego Tn ②2 dla W przypadku zastosowań wymagających prędkości silnika wynoszącej 300pm lub więcej: ustaw maksymalną prędkość Nmax, jeśli obciążenie maszyny jest przeliczane na wał silnika, wymagany moment obciążenia wynosi T1, wówczas ten moment obciążenia jest mnożony przez współczynnik bezpieczeństwa SF (zwykle 2,5–3,5), co daje moment trzymający Tn. Zapoznaj się z rysunkiem 4 i wybierz odpowiedni model. Następnie należy sprawdzić i porównać krzywą momentu i częstotliwości: na krzywej momentu i częstotliwości maksymalna prędkość Nmax wymagana przez użytkownika odpowiada maksymalnemu momentowi obrotowemu T2, a zatem maksymalny moment obrotowy T2 powinien być o ponad 20% większy niż T1. W przeciwnym razie należy wybrać nowy silnik o większym momencie obrotowym i ponownie sprawdzić i porównać zgodnie z krzywą momentu obrotowego i częstotliwości nowo wybranego silnika.

(3) Im większy numer bazowy silnika, tym większy moment trzymający.

(4) w zależności od prądu znamionowego należy wybrać odpowiedni sterownik silnika krokowego.

Na przykład, znamionowy prąd silnika 57CM23 wynosi 5A, wówczas należy dopasować maksymalny dopuszczalny prąd napędu do wartości większej niż 5A (należy pamiętać, że jest to wartość skuteczna, a nie szczytowa). W przeciwnym razie, jeśli wybierzesz maksymalny prąd napędu o wartości tylko 3A, maksymalny moment wyjściowy silnika może wynieść tylko około 60%!

5. doświadczenie aplikacyjne

(1) problem z rezonansem niskiej częstotliwości silnika krokowego

Napęd krokowy z podziałem częstotliwości to skuteczny sposób na redukcję rezonansu niskiej częstotliwości silników krokowych. Poniżej 150 obr./min napęd z podziałem częstotliwości jest bardzo skuteczny w redukcji drgań silnika. Teoretycznie, im większy podział częstotliwości, tym lepszy efekt redukcji drgań silnika krokowego, ale w rzeczywistości podział częstotliwości wzrasta do 8 lub 16, gdy efekt redukcji drgań silnika krokowego osiągnie wartość ekstremalną.

W ostatnich latach w kraju i za granicą pojawiły się sterowniki krokowe z technologią przeciwdziałania rezonansowi niskiej częstotliwości – seria DM i DM-S firmy Leisai. Sterowniki te wykorzystują kompensację harmonicznych poprzez kompensację amplitudy i dopasowania fazy, co pozwala znacznie zredukować drgania o niskiej częstotliwości silnika krokowego, zapewniając jego cichą pracę i niskie drgania.

(2) Wpływ podziału silnika krokowego na dokładność pozycjonowania

Układ napędowy z podziałem silnika krokowego może nie tylko poprawić płynność ruchu urządzenia, ale także skutecznie zwiększyć dokładność jego pozycjonowania. Testy pokazują, że: W platformie ruchu z napędem pasowym synchronicznym, z 4 podziałami silnika krokowego, silnik może być precyzyjnie pozycjonowany na każdym kroku.

Czas publikacji: 11 czerwca 2023 r.